Lean management to strategia zarządzania, polegająca na dostarczaniu Klientowi (wewnętrznemu lub zewnętrznemu), produktów lub usług jakich oczekuje, w jak najprostszy sposób, poprzez eliminację marnotrawstw, z zachowaniem szacunku dla załogi pracującej w danej organizacji.

Koncepcja „szczupłego zarządzania” (ang. „lean management”), rozwinęła się w oparciu o zasady i narzędzia Systemu Produkcyjnego Toyoty (and. Toyota Production System – TSP).

Twórcą systemu produkcji Toyoty był Sakichi Toyoda, jego syn Kiichiro Toyoda oraz inżynier produkcyjny Taiichi Ōno. System Produkcyjny Toyoty od początku istnienia, był wzbogacany i ulepszany. Mimo, iż powstał w Japonii w założonej w 1937 roku firmie Toyota Motor Company bardzo szybko znalazł uznanie na całym świecie.

Samo pojęcie „Lean” narodziło się w 1990r za sprawą Jamesa P. Womacka, Daniel T. Jones i Daniel Roosa, autorów książki „Maszyna która zmieniła świat” (The Machine That Changes the Word), w której to porównali oni nakłady oraz wyniki amerykańskich, europejskich i japońskich przedsiębiorstw. Na podstawie przeprowadzonej analizy stwierdzili, że liderem w tej materii jest właśnie firma Toyota, a jej system produkcji nazwali: Lean manufacturing.

W założeniu TSP pozwala na wytwarzanie produktów wysokiej jakości, przy zachowaniu możliwie niskich kosztów. Uzyskuje się to m.in. poprzez eliminowanie marnotrawstw nazywanych Muda. Muda czyli marnotrawstwo to wszystko co pochłania zasoby, czas, lecz nie dodaje wartości dla klienta. Wartość rozumiana jest jako działania spełniające wymagania stawiane przez klienta, od razu bez konieczności poprawek. Wartością jest wszystko to co za co klient chce zapłacić.

Koszty nie istnieją po to, aby je kalkulować. Koszty istnieją po to, aby je redukować. –

Taiichi Ohno, the Toyota Production System

Oto 9 głównych marnotrawstw, które należy eliminować:

#1 Nadprodukcja

Produkowanie więcej, wcześniej niż jest to wymagane przez klienta, czy następny proces. Produkowanie pozycji, na które nie ma zamówień, a to z kolei prowadzi do takich strat jak nadmierna obsada personelem, koszty magazynowania i transportu spowodowane nadwyżkami zapasów. Nadprodukcja w procesach może wynikać ze strachu lub błędnego sposobu obliczeń. Daje złudne poczucie bezpieczeństwa.

#2 Zbędny ruch

Wszystkie ruchy pracowników, które nie tworzą wartości dodanej do oferowanego produktu, czy usługi. Wykonywanie zbędnych czynności dodatkowych. Każdy zbędny ruch, jaki pracownik musi wykonać w czasie pracy. Szukanie części, narzędzi, sięganie po nie lub ich przekładanie. Stratą jest również niepotrzebne chodzenie przy stanowisku pracy.

#3 Nadmierne przetwarzanie

Każde dodatkowe przetwarzanie lub wysiłek nietworzący wartości dodanej do usługi. Podejmowanie zbędnych kroków niedodających wartości lub wykonywanie zbędnych pewnych kroków dłużej niż się powinno.

#4 Oczekiwanie

Klienci czekający na obsługę lub informacje czekające na przetworzenie. Czas spędzony na czekaniu na współpracowników, podpisy i zatwierdzenia, raporty, informacje, zawieszenia i awarie systemu. Czas poświęcony przez pracownika na oczekiwanie na jakieś zdarzenie.

#5 Zbędny transport

Transport dokumentacji materiałów oraz wymiana maili, które nie dodają wartości. Przenoszenie produktu, które nie przynosi wartości. Chodzenie do innych departamentów; mail z prośbą o przesłanie dalej itp.

#6 Zapasy

Zapasy dokumentów, faksów, raportów, zarówno w wersji papierowej jak i elektronicznej. Kolejka oczekujących maili. Kolejka oczekujących zadań. Przetwarzanie partiami lub w nadmiarze w stosunku do przepływu jednej sztuki. Zapasy zajmują miejsce, powodują poszukiwanie, mogą ulec uszkodzeniu, wymagają transportu, kosztują.

#7 Defekty

Produkcja wadliwych produktów, wszelkie czynności podejmowane po to, aby skorygować błąd. Wszelka niepoprawnie wykonana praca lub praca, która wymaga poprawy. Wytworzenie niepoprawne.

#8 Zmarnowany potencjał

Niewykorzystany potencjał pracowników. Niepełne wykorzystanie możliwości i umiejętności pracowników. Niezrealizowane pomysły, zatrzymane projekty. Wykorzystanie ludzi do tworzenia marnotrawstwa. Nie uprawomocnianie ludzi do wprowadzania zmian w procesach.

#9 Obwinianie

Wysiłek poświęcony na poszukiwanie winnych osób, a nie na rozwiązywanie problemów z procesem. Szukanie winnych, a nie rozwiązania problemu.

Muda to nie wszystko…

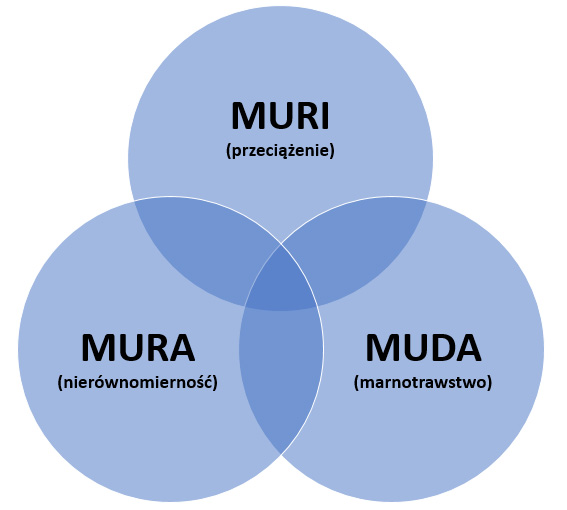

Eliminowanie Muda czyli marnotrawstw jest głównym punktem inicjatyw Lean podejmowanych w celu doskonalenia procesów. Jednak nie można zapomnieć o dwóch innych słowach, które również zaczynają się na „M”. Chodzi tu o Muri i Mura. Skupienie się wyłącznie na Muda może w istocie zaszkodzić produktywności ludzi, systemu i procesu. Czym zatem są Muri i Mura?

Muri to przeciążenie ludzi lub maszyn. Jest to po części przeciwieństwo Muda. Polega na zmuszaniu człowieka do pracy wykraczające poza jego naturalne możliwości, to samo dotyczy wykorzystywanych maszyn i narzędzi. Pracownicy nie powinni otrzymywać zadań ponad swoje siły. Zadań, które wymagają zostawania po godzinach, czy zadań które powodują nieustanny stres. Przeciążanie ludzi powoduje problemy z bezpieczeństwem i jakością. Przeciążanie maszyn może powodować awarie i defekty.

Mura – nierównomierność. Mura, czyli zmienność procesu, może mieć różne źródła. Mura jest potęgowana przez brak standaryzacji, czyli działania nieregularne. Mura prowadzi do Muda. Zmienność procesu, nieregularność oznacza m.in., że zawsze trzeba mieć do dyspozycji tyle wyposażenia, materiałów i personelu, aby sprostać wymaganiom najwyższej możliwej produkcji, nawet jeśli przeciętnie zapotrzebowanie na nie jest znacznie niższe. Walka z Mura, stabilizacja systemu i zapewnienie ciągłości procesu stanowi nie lada wyzwanie.

Lean wywodzi się z produkcji, jednak koncertuje się on na procesach i ich doskonaleniu. Procesy funkcjonują w każdej dziedzinie naszego życia, dlatego też metody i techniki stosowane do poprawy jakości w firmach produkcyjnych można z powodzeniem stosować do poprawy jakości procesów w organizacjach świadczących usługi czy w biurze.

Firmy, które rosną dzięki rozwojowi i ulepszeniom, nie zginą. Ale kiedy firma przestaje być twórcza, kiedy uważa, że osiągnęła doskonałość i teraz musi tylko produkować – już po niej.” – Henry Ford

3M: Muda, Mura i Muri występują praktycznie w każdym miejscu i dziedzinie naszego życia. To od nas zależy czy będziemy chcieli usuwać je z naszego otoczenia, aby żyć i pracować efektywniej.